Page Navigation

4 LES FIBRES DE RENFORCEMENTS

Pour palier à ces faiblesses

mécaniques des résines, on leur incorpore certaines fibres. La fibre de verre

est le plus couramment utilisée. A priori, il est surprenant d'utiliser pour le

renforcement un matériau aussi fragile que le verre. La fibre est constituée de

filaments en verre d'un diamètre de moins d'un centième de millimètres. Il sont

obtenus par étirement à très grande vitesse de filaments très chauds issus d'un

four contenant du verre en fusion. C'est cet étirement important favorisant

l'alignement des chaines moléculaires dans le sens longitudinal qui permet

d'obtenir des qualités mécaniques remarquables.

La densité du verre E est 2,5. Ses

caractéristiques mécaniques sont

-

module d'élasticité = 7300

hb

-

résistance à la traction du

filament = 220 hb

-

allongement à la rupture (dans le

composite) = 3% (la rupture est du type fragile)

(la résitance à la rupture du

filament vierge n'est pas loin de l'acier!)

Ces valeurs sont ceux du filament

et non ceux du composite.

En les comparant à ceux des résines

on comprend tout l'intérêt d'un renforcement par fibres (et aussi d'avoir dans

la résine un taux maximum de fibres.)

Revenons à leur production. La cuve

contenant le verre en fusion possède à sa base un grand nombre de trous par

lequels sortent les filaments de verre. Ces derniers sont assemblés en un seul

fil pendant l'étirement à chaud. Le fil de verre ainsi formé s'appelle silionne.

On assemble aussi, par après et à froid, plusieurs fils de silionne pour former

un fil plus épais qui est appelé roving. A priori, on pourrait croire qu'il n'y

pas de différences entre roving et silionne puisque dans les deux cas on a

finalement un assemblage de filaments. On verra par la suite la différence qu'il

y aura dans le composite.

Il faut aussi indiquer que les fils

subissent un traitement de surface appelé ensimage destiné à faciliter certaines

opérations comme le tissage. (Si la nature du produit d'ensimage n'est pas

compatible avec les résines d'impégnation, une opération de désensimage doit

être faite).

On produit aussi des fils formés

d'un assemblage de filaments discontinus (de quelques cm de long ). Ce fil ainsi

obtenu s'appelle verrane et il a la propriété de se mettre en position d'angle

sans être rebelle comme un fil de roving ou de silonne. Les tissus de verrane

sont utilisés pour le moulage de pièces anguleuses (et de certains

moules).

Ces divers fils de verre sont

souvent tissés ou assemblés par un liant (mat de verre). Dans ce dernier cas il

n'y a pas d'orientation priviliégie des fibres comme c'est le cas des tissus.

L'influence de l'orientation des fibres sera étudiée par la suite.

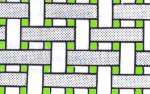

Pour les tissus, il existe

plusieurs types de tissages appelés armures. Les fils tranversaux sont dits de

trame et les fils longitudinaux sont dits de chaîne. Les trois principales

armures sont le taftas ou toile, les sergés, et les satins.

Il existe aussi des tissus

unidirectionnels ou la majorité des fils sont de chaîne (ou de trame) et des

nappes unidirectionnelles non tissées.

|

Taftas : 1 pris et 1 sauté

Sergé 2/1

Le nombre de pris est différent du nombre de

sautés

Exemple: sergé de 3/2 ( 3 pris et 2 sautés)

|

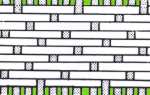

Satin de 5 (4 sautés et 1 pris)

Pour le satin: plusieurs sautés ( de 4 à 8) et

un seul pris. Les deux faces du tissus n'ont pas le même aspect (un satin

9 correspond presque à deux couches de tissus unidirectionel: l'un en

trame et l'autre en chaine)

|

Par la suite, on étudira

l'influence du type de tissage dans le composite

A côté des fibres de verres, on

utilise d'autres fibres et en particulier les aramides commercialisées par la

société Dupont de Nemours sous le nom de Kevlar. Il faut distinguer le Kevlar 49

du Kevlar 29 qui n'ont pas les mêmes propriétés mécaniques.

|

Propriétés |

Unité |

Kevlar 29 |

Kevlar 49 |

|

Résistance à la rupture

Elongation à la rupture

Module d'élasticité

Diamètre des filaments

Densité |

Hb

%

Hb

micron |

270

4

6000

12,1

1,44 |

270

2,1

13000

11,9

1,45 |

Ces valeurs sont ceux du filament

et non ceux du composite.

Dans les composites, on préfère

l'utilisation du Kevlar 49 : il permet d'obtenir plus de rigidité que le

29.

Par contre, ce dernier permet une

plus grande absorbtion d'énergie grâce à son allongement à la rupture plus

grand

(consulter la formule en fin du

paragraphe 2). La rupture du filament de kevlar est de type ductile. Ceci est

une grande différence par rapport au verre et permet une bonne résistance à

l'impact. Le kevlar possède une grande faiblesse : il renforce mal les

composites lors des efforts de compressions.

Il existe également d'autre fibres

synthétiques pour renforcer les résines (diolen ...) . Elles ont souvent un

module d'élasticité peu favorable (d'où un composite peu rigide) mais grace à un

grand allongement à la rupture elles assurent une bonne résistance aux

impacts.(bonne absorbtion de l'énergie).

La fibre de carbone est aussi un

matériau très intérressant. On distingue d'une part la fibre de graphite qui

dispose d'un haut module appelée carbone H.M. et une variété ayant une haute

résistance appelée carbone HT

(ne pas les confondre avec la fibre

de carbone réfractaire)

|

Propriétés |

Unité |

Carbone H T |

Carbone H M |

|

Résistance à la rupture

Elongation à la rupture

Module d'élasticité

Diamètre des filaments

Densité |

Hb

%

Hb

micron |

260

1,4

23000

8

1,75 |

230

0,7

42000

8

1,95 |

Ces valeurs sont ceux du filament

et non ceux du composite.

La rupture des fibres de carbone

est du type fragile (comme pour le verre). Les composites ont une grande

rigidité et les qualités mécaniques sont très bonnes (même en compression). Mais

leur faible allongement à la rupture n'assure pas une très bonne résistance aux

impacts (sutout pour le carbone HM)

Dans le paragraphe suivant, nous

allons étudier plus en détail le composite à partir des caractéristiques des

matériaux que nous venons de présenter.